GRUPOS GERADORES

PRINCÍPIOS DE FUNCIONAMENTO, INSTALAÇÃO, OPERAÇÃO E MANUTENÇÃO DE

GRUPOS GERADORES

PARTE I - MOTORES DIESEL

| Páginas | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

1 - MOTORES DIESEL

São máquinas térmicas alternativas, de combustão interna, destinadas ao suprimento de energia mecânica ou força motriz de acionamento. O nome é devido a Rudolf Diesel, engenheiro francês nascido em Paris, que desenvolveu o primeiro motor em Augsburg - Alemanha, no período de 1893 a 1898. Oficialmente, o primeiro teste bem sucedido foi realizado no dia 17 de fevereiro de 1897, na Maschinenfabrik Augsburg. Segundo sua aplicação, são classificados em 4 tipos básicos: ESTACIONÁRIOS Destinados ao acionamento de máquinas estacionárias, tais como Geradores, máquinas de solda, bombas ou outras máquinas que operam em rotação constante; INDUSTRIAIS Destinados ao acionamento de máquinas de construção civil, tais como tratores, carregadeiras, guindastes, compressores de ar, máquinas de mineração, veículos de operação fora-de-estrada, acionamento de sistemas hidrostáticos e outras aplicações onde se exijam características especiais específicas do acionador; VEICULARES Destinados ao acionamento de veículos de transporte em geral, tais como caminhões e ônibus; MARÍTIMOS Destinados à propulsão de barcos e máquinas de uso naval. Conforme o tipo de serviço e o regime de trabalho da embarcação, existe uma vasta gama de modelos com características apropriadas, conforme o uso. (Laser, trabalho comercial leve, pesado, médio-contínuo e contínuo) Além dos segmentos de aplicações, os motores Diesel podem ser classificados pelo tipo de sistema de arrefecimento que utilizam, normalmente a água ou a ar e pelo número e disposição dos cilindros, que normalmente são dispostos em linha, quando os cilindros se encontram em linha reta, ou em V, quando os cilindros são dispostos em fileiras oblíquas. As diferenças básicas entre os diversos tipos de motores Diesel residem, essencialmente, sobre os sistemas que os compõem. Todos funcionam segundo às mesmas leis da termodinâmica, porém as alterações de projeto que se efetuam sobre os sistemas e seus componentes resultam em características de operação que os tornam adequados para aplicações diferentes. |

Os sistemas que constituem os motores Diesel são:

- Sistema de Admissão de ar;

- Sistema de Combustível, aí incluindo-se os componentes de injeção de óleo Diesel;

- Sistema de Lubrificação;

- Sistema de Arrefecimento;

- Sistema de Exaustão ou escapamento dos gases;

- Sistema de Partida;

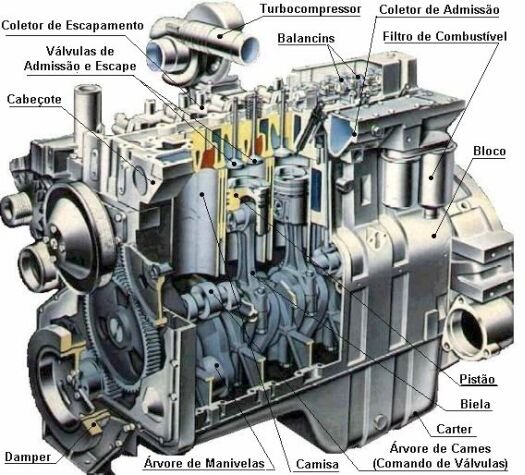

O motor, propriamente dito, é composto de um mecanismo capaz de transformar os movimentos alternativos dos pistões em movimento rotativo da árvore de manivelas, através da qual se transmite energia mecânica aos equipamentos acionados, como, por exemplo, um gerador de corrente alternada, que denominamos ALTERNADOR. Este mecanismo se subdivide nos seguintes componentes principais:

a) - Bloco de cilindros

Onde se alojam os conjuntos de cilindros, compostos pelos pistões com anéis de segmento, camisas, bielas, árvores de manivelas e de comando de válvulas, com seus mancais e buchas. Na grande maioria dos motores, construído em ferro fundido e usinado para receber a montagem dos componentes. Grandes motores navais tem bloco construído em chapas de aço soldadas e alguns motores de pequeno porte tem bloco de liga de alumínio.

b) - Cabeçotes

Funcionam, essencialmente, como "tampões" para os cilindros e acomodam os mecanismos das válvulas de admissão e escape, bicos injetores e canais de circulação do líquido de arrefecimento. Dependendo do tipo de construção do motor, os cabeçotes podem ser individuais, quando existe um para cada cilindro, ou múltiplos, quando um mesmo cabeçote cobre mais de um cilindro.

c) - Cárter

É o reservatório do óleo lubrificante utilizado pelo sistema de lubrificação. É construído em ferro fundido, liga de alumínio ou chapa de aço estampada. Em alguns motores o cárter é do tipo estrutural, formando com o bloco uma estrutura rígida que funciona como chassis da máquina, como se vê em alguns tratores agrícolas.

d) - Seção dianteira

É a parte dianteira do bloco, onde se alojam as engrenagens de distribuição de movimentos para os acessórios externos, tais como bomba d'água, ventilador, alternador de carga das baterias e para sincronismo da bomba de combustível e da árvore de comando de válvulas.

e) - Seção traseira.

Onde se encontra o volante e respectiva carcaça, para montagem do equipamento acionado.

Todos os cuidados de manutenção preventiva se concentram sobre os sistemas do motor. O mecanismo principal só recebe manutenção direta por ocasião das revisões gerais de recondicionamento ou reforma, quando é totalmente desmontado, ou se, eventualmente, necessitar de intervenção para manutenção corretiva, em decorrência de defeito ou acidente. Os componentes internos estão sujeitos a desgastes inevitáveis, porém sua durabilidade e performance dependem unicamente dos cuidados que forem dispensados aos sistemas.

|

|

|

Motor Diesel CUMMINS modelo 6CT8.3 visto em corte |

2 - PRINCÍPIOS DE FUNCIONAMENTO

Os motores de combustão interna, segundo o tipo de combustível que utilizam, são classificados em motores do ciclo Otto e motores do ciclo Diesel, nomes devidos aos seus descobridores.

Motores do ciclo Otto são aqueles que aspiram a mistura ar-combustível preparada antes de ser comprimida no interior dos cilindros. A combustão da mistura é provocada por centelha produzida numa vela de ignição. É o caso de todos os motores a gasolina, álcool, gás, ou metanol, que são utilizados, em geral, nos automóveis.

Motores do ciclo Diesel são aqueles que aspiram ar, que após ser comprimido no interior dos cilindros, recebe o combustível sob pressão superior àquela em que o ar se encontra. A combustão ocorre por auto-ignição quando o combustível entra em contato com o ar aquecido pela pressão elevada. O combustível que é injetado ao final da compressão do ar, na maioria dos motores do ciclo Diesel é o óleo Diesel comercial, porém outros combustíveis, tais como nafta, óleos minerais mais pesados e óleos vegetais podem ser utilizados em motores construídos especificamente para a utilização destes combustíveis. O processo Diesel não se limita a combustíveis líquidos. Nos motores segundo o processo Diesel podem ser utilizados também carvão em pó e produtos vegetais. Também é possível a utilização de gás como combustível no processo Diesel, nos motores conhecidos como de combustível misto ou conversíveis, que já são produzidos em escala considerável e vistos como os motores do futuro.

Para os combustíveis líquidos, as diferenças

principais entre os motores do ciclo Otto e do Ciclo Diesel são:

| Motores de Combustão Interna a Pistão | ||

| Característica |

Ciclo Otto

|

Ciclo Diesel

|

| Tipo de Ignição |

Por centelha (Vela de ignição)

|

Auto-ignição

|

| Formação da mistura |

No carburador

|

Injeção

|

| Relação de Compressão |

6 até 8 : 1

|

16 até 20 : 1

|

(No motor Otto de injeção o combustível é injetado na válvula de admissão, ou diretamente na tomada de ar do cilindro antes do término da compressão.)

2.1 - DEFINIÇÕES

A nomenclatura utilizada pelos fabricantes de

motores, normalmente encontrada na documentação técnica relacionada, obedece a

notação adotada pela norma DIN 1940. Existem normas americanas, derivadas das normas

DIN, que adotam notações ligeiramente diferenciadas, porém com os mesmos

significados.

|

Notação |

Nomenclatura |

Definição |

|

D

|

DIÂMETRO DO CILINDRO |

Diâmetro interno do Cilindro. |

|

s

|

CURSO DO PISTÃO |

Distância percorrida pelo pistão entre os extremos do cilindro, definidos como Ponto Morto Superior (PMS) e Ponto Morto Inferior (PMI). |

|

s /D

|

CURSO/ DIÂMETRO |

Relação entre o curso e o diâmetro do pistão. (Os motores cuja relação curso/diâmetro = 1 são denominados motores quadrados.) |

|

n

|

ROTAÇÃO |

Número de revoluções por minuto da árvore de manivelas. |

|

cm

|

VELOCIDADE |

Velocidade média do Pistão = 2s n / 60 = s n / 30 |

|

A

|

ÁREA DO PISTÃO |

Superfície eficaz do Pistão = pD2 / 4 |

|

Pe

|

POTÊNCIA ÚTIL |

É a potência útil gerada pelo motor, para sua operação e para seus equipamentos auxiliares (assim como bombas de combustível e de água, ventilador, compressor, etc.) |

|

z

|

NÚMERO DE CILINDROS |

Quantidade de cilindros de dispõe o motor. |

|

Vh

|

VOLUME DO CILINDRO |

Volume do cilindro = As |

|

Vc

|

VOLUME DA CÂMARA |

Volume da câmara de compressão. |

|

V

|

VOLUME DE COMBUSTÃO |

Volume total de um cilindro = Vh + Vc |

|

VH

|

CILINDRADA TOTAL |

Volume total de todos os cilindros do motor = z Vh |

| e |

RELAÇÃO DE COMPRESSÃO |

Também denominada de razão ou taxa de compressão, é a relação entre o volume total do cilindro, ao iniciar-se a compressão, e o volume no fim da compressão, constitui uma relação significativa para os diversos ciclos dos motores de combustão interna. Pode ser expressa por: (Vh +Vc)/Vc . (é maior do que 1). |

|

Pi

|

POTÊNCIA INDICADA |

É a potência dentro dos cilindros. Abreviadamente denominada de IHP (Indicated Horsepower), consiste na soma das potências efetiva e de atrito nas mesmas condições de ensaio. |

|

Pl

|

POTÊNCIA DISSIPADA |

Potência dissipada sob carga, inclusive engrenagens internas. |

|

Psp

|

DISSIPAÇÃO |

Dissipação de potência pela carga. |

|

Pr

|

CONSUMO DE POTÊNCIA |

Consumo de potência por atrito, bem como do equipamento auxiliar para funcionamento do motor, à parte a carga. Pr= Pi - Pe- Pl -Psp |

|

Pv

|

POTÊNCIA TEÓRICA |

Potência teórica, calculada por comparação, de máquina ideal. Hipóteses para este cálculo: ausência de gases residuais, queima completa, paredes isolantes, sem perdas hidrodinâmicas, gases reais. |

|

pe

|

PRESSÃO MÉDIA EFETIVA |

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência no eixo. |

|

pi

|

PRESSÃO MÉDIA NOMINAL |

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência nominal. |

|

pr

|

PRESSÃO MÉDIA DE ATRITO |

É a pressão hipotética constante que seria necessária no interior do cilindro, durante o curso de expansão, para desenvolver uma potência igual à potência de atrito. |

|

B

|

CONSUMO |

Consumo horário de combustível. |

|

b |

CONSUMO ESPECÍFICO |

Consumo específico de combustível = B / P; com o índice e, refere-se à potência efetiva e com o índice i refere-se à potência nominal. |

| hm | RENDIMENTO MECÂNICO |

É a razão entre a potência medida no eixo e a potência total desenvolvida pelo motor, ou seja: hm=e / Pi = Pe /(Pe+ Pr) ou então, hm= Pe / (Pe+ Pr + Pl+ Psp). |

| he | RENDIMENTO ÚTIL |

Ou rendimento econômico é o produto do rendimento nominal pelo rendimento mecânico = hi .hm |

|

hi

|

RENDIMENTO INDICADO |

É o rendimento nominal. Relação entre a potência indicada e a potência total desenvolvida pelo motor. |

|

hv

|

RENDIMENTO TEÓRICO |

É o rendimento calculado do motor ideal. |

|

hg

|

EFICIÊNCIA |

É a relação entre os rendimentos nominal e teórico; hg= hi /hv. |

| ll | RENDIMENTO VOLUMÉTRICO |

É a relação entre as massas de ar efetivamente aspirada e a teórica. |

2.2 - MOTOR DE QUATRO TEMPOS

Um ciclo de trabalho estende-se por duas rotações da árvore de manivelas, ou seja, quatro cursos do pistão.

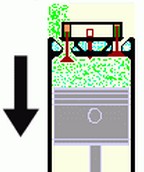

No primeiro tempo, com o pistão em movimento descendente, dá-se a admissão, que se verifica, na maioria dos casos, por aspiração automática da mistura ar-combustível (nos motores Otto), ou apenas ar (motor Diesel). Na maioria dos motores Diesel modernos, uma ventoinha empurra a carga para o cilindro (turbocompressão).

No segundo tempo, ocorre a compressão, com o pistão em movimento ascendente. Pouco antes do pistão completar o curso, ocorre a ignição por meio de dispositivo adequado (no motor Otto), ou a auto-ignição (no motor Diesel).

No Terceiro tempo, com o pistão em movimento descendente, temos a ignição, com a expansão dos gases e transferência de energia ao pistão (tempo motor).

No quarto tempo, o pistão em movimento ascendente, empurra os gases de escape para a atmosfera.

Durante os quatro tempos - ou duas rotações - transmitiu-se trabalho ao pistão só uma vez. Para fazer com que as válvulas de admissão e escapamento funcionem corretamente, abrindo e fechando as passagens nos momentos exatos, a árvore de comando de válvulas (ou eixo de cames) gira a meia rotação do motor, completando uma volta a cada ciclo de quatro tempos.

|

|

|

|

1º Tempo - Admiissão |

2º Tempo - Compressão |

3º Tempo - Combustão |

4º Tempo - Exaustão |

|

|

Os 4 Tempos |

2.3 - MOTOR DE DOIS TEMPOS

O ciclo motor abrange apenas uma rotação da árvore de manivelas, ou seja, dois cursos do pistão. A exaustão e a admissão não se verificam e são substituídas por:

1 - pela expansão dos gases residuais, através da abertura da válvula de escape, ao fim do curso do pistão;

2 - Substituição da exaustão pelo percurso com ar pouco comprimido. Os gases são expulsos pela ação da pressão própria.;

3 - Depois do fechamento da válvula, o ar que ainda permanece no cilindro, servirá à combustão (a exaustão também pode ser feita por válvulas adicionais);

4 - O curso motor é reduzido. O gás de exaustão que permanece na câmara, é introduzido no momento oportuno; nos motores de carburação (só usados em máquinas pequenas), o gás de exaustão já apresenta a mistura em forma de neblina.

|

|

|

|

Vantagens: O motor de dois tempos, com o mesmo dimensionamento e rpm, dá uma maior potência que o motor de quatro tempos e o torque é mais uniforme.

Faltam os órgãos de distribuição dos cilindros, substituídos pelos pistões, combinados com as fendas de escape e combustão, assim como as de carga.

Desvantagens: Além das bombas especiais de exaustão e de carga, com menor poder calorífico e consumo de combustível relativamente elevado; carga calorífica consideravelmente mais elevada que num motor de quatro tempos, de igual dimensionamento.

|

Grupos geradores I a IV para imprimir ( |

|

|

Os documentos publicados neste sitio estão resguardados pela Lei 9.610/98 e não podem ser copiados ou reproduzidos sem autorização. Leia os termos de uso