GRUPOS GERADORES

PARTE II

ALTERNADORES - GRUPOS GERADORES

PRINCÍPIOS DE FUNCIONAMENTO, INSTALAÇÃO, OPERAÇÃO E MANUTENÇÃO DE GRUPOS GERADORES

| Páginas: | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

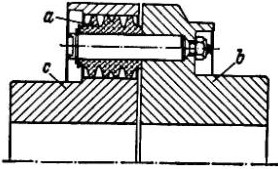

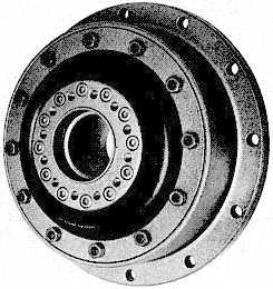

14 - ACOPLAMENTO A ligação entre os eixos do alternador e do motor Diesel se faz por meio de um acoplamento elástico capaz de absorver pequenos desalinhamentos radiais e axiais, bem como as vibrações provenientes das variações de carga e do desbalanceamento admitido das massa girantes. O alinhamento dos centros dos eixos é essencial para o bom funcionamento do equipamento, na medida em que não introduza vibrações e desgaste prematuro dos rolamentos do alternador e dos mancais do motor Diesel. Existem muitos tipos de acoplamentos disponíveis no mercado destinados à montagem de alternadores em motores Diesel. O mais freqüentemente encontrado é o tipo Elco, por ser de menor custo e montagem simples, é constituído por 6, 8 ou 12 mangas de borracha sobre pinos de aço instalados numa das metades do acoplamento, que se encaixam em furos existentes na segunda metade.

Os alternadores modernos são dotados de carcaça padrão SAE, que permite montagem monobloco, garantindo a manutenção do alinhamento entre os eixos das máquinas após a montagem. Entretanto, na primeira montagem é necessário conferir a concentricidade dos eixos em relação às suas respectivas carcaças, com um microcomparador, para se assegurar de que não haverá desalinhamento. Nas montagens diretas, sem carcaças padronizadas, o alinhamento necessita ser feito criteriosamente e conferido após a fixação definitiva das máquinas. Embora os acoplamentos elásticos permitam desvios relativos, é todavia aconselhável procurar obter o máximo alinhamento possível. Isto prolongará a vida útil do acoplamento. As medições de alinhamento se fazem como nas figuras abaixo e os valores das tolerâncias deverão ser informados pelo fabricante do acoplamento. |

14.1 - ALINHAMENTO

|

|

Ao montar um acoplamento, é necessário certificar-se de que o mesmo não interfere na folga axial da árvore de manivelas do motor Diesel. Os acoplamentos de duas metades separadas estabelecem uma distância a ser mantida entre as faces das duas metades após a montagem, que precisa ser observada. As extremidades dos eixos das máquinas necessitam guardar alguma distância entre si, para não interferir com a folga axial.

O conjunto motor-alternador é montado sobre uma base metálica rígida, construída com perfilados laminados de aço ou chapa dobrada, capaz de suportar o funcionamento do motor Diesel sem sofrer deformações, assegurando o posicionamento das máquinas de forma a permitir livre acesso aos componentes para manutenção e deve dispor de um ponto de ligação ao aterramento geral da subestação local.

Quando a montagem é do tipo monobloco, o conjunto motor-gerador é assentado sobre coxins de borracha. Neste caso, uma ligação de aterramento entre o conjunto e a base deve ser prevista.

15 - COMPONENTES DE SUPERVISÃO E CONTROLE

Os grupos Diesel/geradores, trabalham sem a supervisão constante dos operadores, fornecendo energia elétrica aos consumidores e automaticamente corrigindo a tensão e a freqüência fornecidas. A pressão do óleo lubrificante, a temperatura da água de refrigeração sendo reguladas pelas válvulas reguladora de pressão e termostática, como visto anteriormente. Se ocorrer uma deficiência de funcionamento nos sistemas de lubrificação ou de refrigeração, o motor Diesel poderá sofrer sérias avarias antes que seja possível uma intervenção do operador. Para prevenir estas falhas, os motores Diesel para aplicação em grupos geradores são dotados de sistemas de proteção, que, dependendo das especificações do cliente, incluem:

a)- Pressostato do óleo lubrificante:

Tem a finalidade comandar a parada do motor Diesel quando a pressão do óleo lubrificante cai abaixo de um valor predeterminado. Em algumas aplicações, utilizam-se dois pressostatos (ou sensores de pressão) sendo um para alarme, quando a pressão do óleo atinge determinado valor e o outro para comandar a parada, calibrado para um valor imediatamente abaixo;

b)- Termostato para a água de refrigeração:

Com função idêntica à acima, também, em algumas aplicações, são utilizados dois sensores, para atuarem quando a temperatura do meio refrigerante ultrapassa valores predeterminados;

c)- Sensor de sobrevelocidade:

Para comandar a parada do motor Diesel quando a velocidade de rotação ultrapassa valores predeterminados, (geralmente 20% acima da rotação nominal). Em algumas aplicações, onde há o risco de aspiração de gases inflamáveis, o sensor de sobrevelocidade é interligado a um dispositivo de corte do ar de admissão, para parar o motor por abafamento, além do corte de combustível.

d)- Sensor de nível do líquido de refrigeração:

Na maioria dos casos utilizado para acionar um dispositivo de alarme, indicando a necessidade de completar o nível do sistema de refrigeração;

e)- Relé taquimétrico:

Tem a finalidade de desligar o motor de partida quando a rotação do motor Diesel ultrapassa determinado valor, em geral 500 rpm. Em muitos casos, esta função é também inerente ao sensor de sobrevelocidade, quando este permite o controle de mais que uma faixa de operação. Este dispositivo impede acionar o motor de partida com o motor funcionando;

f)- Sensor de ruptura da correia:

Em algumas aplicações, é exigido que a parada do motor Diesel seja comandada antes da temperatura da água se elevar, no caso de ruptura da correia da bomba d'água;

g) - Sensor de freqüência:

Pode ser utilizado para supervisionar tanto a freqüência do grupo gerador quanto da rede local. Nos grupos geradores equipados com sistema de partida automática, comanda o desligamento da rede local e aciona a partida automática do grupo gerador, ou vice-versa, comanda a parada do grupo gerador e transfere a carga para a rede local quando há anormalidade na freqüência do alternador;

h)- Sensores de tensão da rede e do grupo:

Atuam como no caso dos sensores de freqüência, comandando a partida e parada, conforme o caso.

i)- Outros sensores:

A pedido do cliente, outros sensores podem ser adicionados ao sistema, tais como nível do tanque de combustível, presença de água no filtro de combustível, filtro de ar obstruído, sobrecarga no alternador, bateria com deficiência de carga, pressão do sistema de arrefecimento, temperatura do óleo lubrificante, etc. os quais podem funções de alarme visual ou sonoro, no local ou a distância ou outras funções especificadas pelo usuário.

j)- Painel local de instrumentos:

Para avaliar a performance do motor Diesel, um painel de instrumentos dotado de manômetro para o óleo lubrificante, termômetro para o sistema de refrigeração, chave de partida, comando de parada manual, indicador de carga de bateria e outros instrumentos tais como voltímetro e amperímetro para a bateria, tacômetro, termômetro para o óleo lubrificante e horímetro, conforme o caso, é instalado junto ao motor Diesel. Em algumas aplicações, componentes do governador eletrônico de rotações são também instalados no painel local.

k)- Quadro de comando:

abriga os componentes elétricos afetos ao alternador, rede local e às cargas, conforme o caso. Normalmente é dotado de uma chave seccionadora com fusíveis ou disjuntor para a entrada dos cabos provenientes do alternador, voltímetro, freqüencímetro, amperímetros, chave seletora de voltímetro (para selecionar as fases cujas tensões se quer medir), regulador automática de tensão do alternador e demais componentes elétricos, tais como partida automática, sensores de tensão e freqüência, chaves de transferência automática de carga, interface para comunicação e transmissão de dados, carregador/flutuador de baterias, voltímetro e amperímetro do sistema de excitação ou outros instrumentos, conforme requerido para a aplicação.

Nos grupos geradores de emergência dotados de sistema de partida automática para assumir a carga em caso de falha da rede local, o motor Diesel está equipado com um sistema de pré aquecimento, constituído por um resistor imerso numa derivação do circuito de refrigeração (geralmente de 2 a 4 kW, dependendo do porte do grupo gerador), para que a água seja mantida em temperatura acima da ambiente e próxima da de trabalho. A temperatura é controlada por um ou dois termostatos, que ligam ou desligam a corrente que alimenta o resistor, segundo valores pré-ajustados. Isto auxilia no sentido de possibilitar que o grupo gerador seja acionado e assuma a carga em cerca de 10 segundos após a ausência da energia da rede local.

O circuito do sistema de pré aquecimento deve ser ligado ao motor de tal forma que o aquecimento provoque termo-sifão, fazendo a tomada de água fria em um ponto mais baixo que a conexão de saída da água aquecida.

Nas regiões frias, um sistema semelhante é instalado no circuito de lubrificação para manter aquecido também o óleo lubrificante. Quando for necessário utilizar pré aquecimento do óleo lubrificante, efetuar as trocas de óleo em períodos reduzidos.

Dispositivos de pré lubrificação também são empregados em motores aplicados a grupos geradores de emergência. Existem aqueles que funcionam em conjunto com o motor de partida, fazendo circular óleo lubrificante sob pressão durante o tempo em que o motor está sendo acionado e outros, constituídos por uma bomba acionada por motor elétrico, que são ligados durante um certo tempo em intervalos determinados, como, por exemplo, 5 minutos a cada 4 horas. O objetivo é fazer com que o motor receba lubrificação adequada durante o ciclo de partida, prevenindo o desgaste prematuro por insuficiência de lubrificação.

Em ambientes úmidos, é recomendável instalar resistores na armadura do alternador, para desumidificação dos enrolamentos e evitar redução da resistência de isolação.

Há situações em que resistores de desumidificação são instalados também no interior do quadro de comando, conforme necessidade.

16 - INSTALAÇÃO

Na maioria dos casos, não há necessidade de fundações especiais para suportar o grupo gerador. Entretanto, em qualquer situação, é necessário avaliar o peso do conjunto e as freqüências envolvidas, para verificar a necessidade de reforço adicional para o piso ou estruturas. Por exemplo, para a instalação do equipamento sobre a laje de um pavimento elevado de um prédio, esses valores devem ser considerados pelo calculista da edificação.

Uma maneira prática de avaliar a resistência das fundações para suportar o peso, isolar vibrações e assegurar o alinhamento do conjunto é calculando a espessura da base de concreto armado, necessária para o equipamento, considerando que o peso da base deve ser igual ao peso do Grupo Gerador: e = P / (2.500 . l . c).

Onde:

e = espessura da base de concreto (m);

P = Peso total do grupo gerador (kg);

2.500 = Densidade do concreto (kg/m3);

l = largura da base (m) e

c = Comprimento da base (m).

Os valores de l e de c devem ser os da base do grupo gerador acrescidos de 12,0" (30 cm) para cada lado.

Se o grupo gerador utiliza amortecedores de vibração (Vibra-Stop, por exemplo), considerar o peso da base igual ao do grupo gerador. (Multiplicar pela unidade o valor de e encontrado). Multiplicar o valor de e calculado por 1,25, quando não utilizar amortecedores de vibração, e por 2 quando se tratar de grupos geradores que operam em paralelo.

A ferragem para a armação do concreto pode ser feita com uma malha trançada de vergalhões com espaçamento de 3,00".

A base metálica do grupo gerador deve ser conectada ao sistema de aterramento geral da subestação local.

Em algumas instalações, o neutro da rede local é separado do aterramento da instalação. Neste caso, conectar o neutro do alternador ao neutro da rede e o terra da base ao aterramento geral.

Tratando-se de instalação em que o grupo gerador é a única fonte de energia, um sistema de aterramento deve ser construído caso existam consumidores que demandem energia com tensão entre fase e neutro do alternador.

Observar que as cargas que serão alimentadas pelo grupo gerador devem estar distribuídas entre as fase do alternador de modo que não resulte desequilíbrio superior a 15%.

Os cabos elétricos para interligação do alternador ao quadro de comando e deste aos consumidores, devem ser dimensionados obedecendo às recomendações das normas técnicas aplicáveis. Sobrecarga em cabos elétricos produzaquecimento dos mesmos, com conseqüente

Outros cuidados principais de instalação dizem respeito às vibrações, ao nível de ruído, sistema de combustível, circulação de ar e exaustão dos gases de escape.

16.1 - VIBRAÇÕES

Um motor Diesel de quatro tempos e 6 cilindros, por exemplo, trabalhando a 1800 rpm, terá 3 tempos motor a cada volta completa da árvore de manivelas. Estes impulsos, para efeito de cálculos de freqüência, são chamados excitadores principais, e sua freqüência é Wx = 3 x 1.800 x (2p / 60). A freqüência natural ou própria do sistema (we) é uma composição de harmônicos e sub harmônicos resultante dos movimentos das massas. Quando ocorre a igualdade das freqüências dos excitadores principais com a freqüência natural (Wx= we), acontece o que se conhece como ressonância,com todas as manifestações perigosas que costumam acompanhá-la. A velocidade em que Wx= we é conhecida como velocidade crítica. Nos grupos geradores modernos, esta velocidade está abaixo de 1000 rpm.

Para evitar que vibrações indesejáveis sejam transmitidas às edificações, entre a base e o piso de apoio são utilizados amortecedores de borracha ou de molas, que devem ser adquiridos juntamente com o equipamento, pois, no caso de molas, estas são calculadas pelo fabricante em função de peso e freqüência de trabalho.

É possível que, em determinadas aplicações, seja necessário conhecer a freqüência natural de algum componente do ambiente da instalação, para saber dos riscos de ressonância com a freqüência dos excitadores principais do grupo gerador.

Havendo necessidade de estudos mais profundos, pode-se solicitar ao fabricante do motor, mediante pagamento, um cálculo de vibrações torsionais para um determinado acoplamento.

Há casos em que o grupo gerador foi fabricado sob encomenda e o acoplamento empregado foi objeto de estudo e cálculo de vibrações torsionais, como, por exemplo, um grupo gerador de uso naval classificado. Quando for este o caso, a substituição do acoplamento, se necessária, somente deverá ser feita por outro idêntico.

16.2 - NÍVEIS DE RUÍDO

São quatro as fontes de ruídos no grupo Diesel-gerador:

a) - Ruídos mecânicos:

Nas variações rápidas de pressão as freqüências próprias são levadas ao encontro da velocidade de deformação dos componentes sujeitos a essas pressões. Os excitadores mais importantes são as engrenagens de distribuição dos movimentos, as válvulas e seus mecanismos de acionamento, os êmbolos, a bomba injetora, os mancais da árvore de manivelas (ao suportar oscilações críticas), a reverberação da base e de pontos de contato e, ainda, as provenientes da forças de inércia livres do acionamento da árvore de manivelas, que excitam as partes do motor ou são transmitidas à base ou chassis.

b) - Ruídos da combustão:

são causados pelo rápido aumento da pressão na câmara de combustão ou vibrações de pressão provocadas por combustão anômala (batidas, etc.). A freqüência é de 0,5 até 2,5 kHz no primeiro caso ou 5 até 10 kHz no segundo. Estes ruídos se tornam mais desagradáveis quando os ruídos mecânicos são atenuados.

c) - Ruídos por variação de carga:

são provocados pela pulsação do fluxo no sistema de sucção e de descarga. Os amortecedores de ruído não oferecem muita resistência ao fluxo contínuo mas amortecem os picos das pulsações. O filtro de ar amortece os pulsos da admissão e o silencioso de escape amortece os pulsos da descarga dos gases. As restrições máximas admissíveis são de »200 mm de coluna d'água para o filtro de ar e de »1.500 mm de coluna d'água para o silencioso de escape (motores de aspiração natural). O silencioso deve ter volume de 4 a 6 vezes a cilindrada do motor. Para motores turbo-alimentados a restrição máxima da descarga não deve ultrapassar 400 mm de coluna d'água.

d) - Ruído dos ventiladores ou ventoinhas:

o ventilador do alternador, aliado ao movimento do rotor, bem como o ventilador do radiador do motor Diesel e, ainda, nos motores turbo-alimentados, o ruído dos rotores do turbo-alimentador, que se aguçam com o aumento da carga.

O nível de ruído, a sete metros de distância do grupo gerador, chega a 95 dB. Os recursos disponíveis para amortecimento desses ruídos são poucos, dada a dificuldade de se lidar com uma gama de freqüências e intensidade variadas. A solução mais adotada é o enclausuramento do equipamento em container com as paredes revestidas com material atenuador, o que possibilita uma redução do nível de ruído para até 75 dB. Esta providência implica no dimensionamento adequado das passagens para o fluxo de ar de alimentação do motor Diesel e para a refrigeração do radiador e do alternador, para não incorrer em perda de potência ou possibilidade de superaquecimento.

Quando a aplicação assim o exigir, podem ser adquiridos grupos geradores silenciados, montados em containeres com tratamento acústico para níveis de ruído abaixo de 75 dB.

A regulamentação quanto a níveis de ruído em áreas urbanas é da competência das prefeituras locais que, na maioria das cidades brasileiras, adotam o que estabelece a norma ABNT NBR10151 - Avaliação do ruído em áreas habitadas visando o conforto da comunidade.

16.3 - TANQUE DE COMBUSTÍVEL

Deve ter indicador externo de nível, tubo de respiro para equilíbrio da pressão interna com a atmosfera, boca de enchimento com tampa, separador de água e borra com dispositivo de drenagem total, pescador com filtro de tela com a admissão posicionada 50 mm acima da parte mais baixa do fundo, conexão para retorno de combustível e capacidade adequada ao consumo do motor Diesel. Pode ser construído em chapa de aço, P V C, alumínio, fibra de vidro, ou aço inoxidável, conforme as necessidades do cliente. Usualmente, utilizam-se tanques de chapa de aço carbono soldada. Neste caso, recomenda-se o tratamento da chapa com decapagem e pintura externa epóxi, preferencialmente. Não pintar o tanque internamente. Para a preservação das superfícies internas contra corrosão, a melhor prática é manter as paredes tratadas com óleo impermeável à água, enquanto o tanque não estiver em serviço.

É recomendável ainda que o tanque tenha uma escotilha ou tampa de visita que permita sua limpeza interna.

O respiro deve ser feito de forma que impeça a penetração de água e evite o risco de incêndio quando o tanque estiver muito cheio.

Para evitar faíscas provocadas por eletricidade estática, a conexão de enchimento e o tanque de combustível devem ser aterrados.

Em instalações com vários motores, o sistema de combustível deve ser dividido pelo menos em dois grupos independentes, para evitar que uma tubulação com defeito afete o funcionamento de todos os motores.

Para a ligação do tanque de combustível ao filtro no motor Diesel, deve-se evitar a utilização de tubos galvanizados, dada a possibilidade de desprendimento, ao longo do tempo, de partículas metálicas. Os diâmetros dos tubos, em função de comprimento e número de curvas, deve atender às recomendações do fabricante do motor quanto a vazão e pressão de combustível.

A conexão entre a tubulação e o filtro de combustível junto ao motor deve ser flexível, preferencialmente por mangueira com conexão giratória, o mais reta possível para evitar estrangulamento.

Sempre que possível deve-se instalar um filtro separador de água na linha de alimentação de combustível, entre o tanque e a bomba, o qual deve ser drenado diariamente. Este filtro não substitui o que é necessário manter na entrada da bomba injetora.

A pressão estática do combustível em relação à bomba injetora também deve atender às recomendações do fabricante do motor. Para os motores Cummins equipados com bomba PT, por exemplo, o nível máximo do tanque não pode ultrapassar a altura dos cabeçotes do motor, pois há risco de inundação dos cilindros com o combustível de retorno, quando o motor estiver parado, com graves riscos de acidente na ocasião da próxima partida. Em situações onde, obrigatoriamente, o tanque necessita ser colocado em posição mais alta, é necessário instalar um tanque auxiliar com sistema de bóia para amortecimento da pressão estática. Por outro lado, quando o tanque tem que ficar numa posição muito abaixo, é necessário prever um sistema de bombeamento auxiliar para o combustível.

A capacidade do tanque de combustível deve ser dimensionada em função do consumo específico do motor e da autonomia que se pretende, em horas de funcionamento a plena carga. Para efeito deste cálculo, podemos considerar um consumo específico médio de 170 g/CV.h e calcular a quantidade necessária de combustível por hora de operação do grupo gerador.

Exemplo:

Dimensionar um tanque de combustível para 6 horas de operação de um grupo gerador de 200 KVA.

CV = (1,0878 x KVA) ÷ h (vide 3.1). Se tomarmos h = 0,9, teremos CV = (1,0878 x 200) ÷ 0,9 <=> CV = 241,73 e o consumo de combustível = 241,73 x 170, donde: consumo = 41.084,10 g ou 41,08 kg. Como 1 litro de óleo Diesel pesa 0,85 kg, o consumo em litros será de 41,08 ÷0,85 = 48,33 litros / hora.

Para 6 horas, a capacidade do tanque será de 48,33 x 6 = 289,98 ou, em números redondos, 300 litros.

As mudanças de temperatura diárias favorecem a condensação de água no tanque de óleo Diesel. Para minimizar os riscos de contaminação, é necessário manter o tanque cheio quando o motor estiver parado. Diariamente, antes de dar a primeira partida, é necessário drenar a água que se acumula no fundo do tanque.

Existem bactérias que proliferam no óleo Diesel, formando depósitos pastosos esbranquiçados, que podem obstruir o filtro. A ocorrência de colônias dessas bactérias é mais freqüente em grupos geradores de emergência, que permanecem parados por longos períodos sem que o óleo do tanque seja renovado. Quando for o caso, é conveniente utilizar um filtro magnético, na linha de alimentação.

16.4 - CIRCULAÇÃO DE AR

Motores Diesel para grupos geradores refrigerados por radiador utilizam ventilador tipo soprante, ao contrário dos motores utilizados em outras aplicações, com o objetivo de retirar o calor irradiado para o ambiente ao mesmo tempo em que retira o calor acumulado na água de refrigeração. O alternador trabalha com um ventilador aspirante montado no próprio eixo, para retirar calor das bobinas, transferindo-o ao ambiente. Além disso, o motor necessita de ar limpo e fresco para o seu bom funcionamento.

O ar que passa através da colméia do radiador não deve retornar. A recirculação do ar aquecido produz perda de rendimento do motor e elevação da temperatura da água de refrigeração. Quando houver risco de recirculação de ar quente no ambiente, a saída do radiador pode ser canalizada para o exterior, por meio de um duto, cuja interligação com o radiador deve ser flexível (usualmente de lona), com área interna pelo menos 1,3 vezes a área da colméia do radiador.

As entradas de ar não devem restringir o fluxo. Quando for necessário instalar o grupo gerador em ambiente fechado, deve-se prover meios de circulação de ar sem queda de pressão superior a 2,0" (50 mm) de coluna d'água. Algumas vezes se verifica a necessidade de ventilação forçada. O fluxo de ar necessário varia em função da potência e demais características do equipamento e deve ser informado pelo fabricante.

O radiador utilizado em motores destinados a grupos geradores, assim como o ventilador, são projetados para uma capacidade 30% superior as necessidades do motor, prevendo que o calor irradiado para o ambiente será removido pelo ar circulante.

Muitos fabricantes de motores Diesel disponibilizam ventiladores diferentes em diâmetro e número de pás, para atender necessidades específicas inerentes à instalações especiais.

A montagem do ventilador, segundo recomendações dos fabricantes, deve ser feita em um defletor de ar direcionada à colméia do radiador, de forma que, para os ventiladores de pressão (soprante), 2/3 da pá fiquem fora do defletor, para captar o ar. Para os ventiladores de sucção (aspirante), 2/3 da pá devem ficar dentro do defletor, ao contrário dos ventiladores de pressão. A distância entre a extremidade da pá e o defletor deve ser da ordem de 6,0 mm, embora dificilmente se consiga este valor. A distância entre o ventilador e a colméia do radiador deve ser de 1/3 vezes o diâmetro do ventilador, mas nunca inferior a 120 mm.

16.4.1 - CÁLCULO DA QUANTIDADE DE AR

A ventilação da sala de máquinas é indispensável a uma operação sem problemas do grupo gerador.

Tal como foi mencionado, é necessária uma quantidade considerável de ar para arrefecimento do radiador, troca de calor do alternador, combustão do motor Diesel e arraste do calor irradiado pelas partes quentes do motor, como bloco, cabeçotes, turbo-alimentador, coletor e tubulação de escapamento.

A fim de se manter no mínimo possível o calor irradiado e, por conseguinte, o volume de ar de arrefecimento, os tubos de escape e silenciadores, localizados dentro do edifício, deverão ser sempre revestidos com material termo-isolante.

O diagrama acima, mostrando as quantidades de ar exigidas para a dissipação do calor irradiado pelo motor, o calor devido às perdas do alternador e incluindo o ar de combustão necessário às diversas diferenças de temperatura admissíveis por kVA, satisfaz plenamente, para uma elaboração de projeto.

Em casos especiais, pode ser necessário um cálculo separado das quantidades de ar de arrefecimento, que também será visto a seguir.

|

Grupos geradores V a VIII

para imprimir ( |

Os documentos publicados neste sitio estão resguardados pela Lei 9.610/98 e não podem ser copiados ou reproduzidos sem autorização. Leia os termos de uso